Análisis de riesgo y priorización de medidas de seguridad a implementar

En los procesos productivos de la Industria Química o Farmacéutica, una de las prioridades es garantizar la seguridad para las personas y el entorno. Por ello se deben realizar análisis de riesgo para determinar las medidas necesarias para que el proceso productivo se lleve a cabo de forma segura. El Método Mosler nos ayuda a priorizar las medidas que se extraen de los análisis de riesgo con el HAZOP, etc.

Las empresas a menudo necesitan conocer qué procesos y qué medidas de seguridad tienen una prioridad mayor.

De un HAZOP es posible extraer la prioridad de las medidas de seguridad que hay que establecer. Esta priorización se basa en la definición de riesgo, es decir, como de frecuente es un evento no deseado y qué consecuencias en los trabajadores e instalaciones implica.

La dificultad en la priorización de medidas a realizar aparece cuando existen varios procesos productivos con varias medidas de seguridad a implementar, ya sea por presupuestos o por volumen de medidas a realizar.

ÍNDICE

- 1 Análisis de riesgo y priorización de medidas de seguridad a implementar

- 2 ¿Qué es el Método Mosler?

- 3 Cálculo y Clasificación del Riesgo

- 4 ¿Qué ha tenido en cuenta el Método Mosler para la determinación del riesgo?

- 5 Presentación de los resultados finales obtenidos con el Método Mosler para cada riesgo y para cada proceso

¿Qué es el Método Mosler?

El Método Mosler identifica, analiza y evalúa distintos factores que serían afectados por las conscuencias de un suceso no deseado.

En consecuencia, el resultado final que nos ofrece la información obtenida con este método es calcular el tipo de riesgo y sus dimensiones.

La metodología se divide en cuatro fases:

- Definición del Riesgo

- Análisis del Riesgo

- Evaluación del Riesgo

- Cálculo y Clasificación del Riesgo

El método, utilizado a menudo para el análisis cualitativo de riesgos, toma en cuenta, a parte del riesgo, otros factores también de relevancia para la empresa.

Con los distintos criterios que presenta se clasifica, de acuerdo con el valor obtenido, una clase de riesgo para un proceso o punto productivo.

Definición del Riesgo

En primer lugar, en esta primera fase se tendrán que definir los riesgos a los que está expuesta el área que se pretende proteger.

Los riesgos podrán ser de diferente tipología, siendo los más comunes:

- Riesgo de Inversión

- Riesgo de la Información

- Riesgo de Accidentes

- O cualquier otro riesgo que pudiera presentarse.

A continuación, con todos estos riesgos, se confeccionará una lista, que se tendrá en cuenta mientras no cambien las condiciones durante todo el ciclo de vida.

Análisis del Riesgo

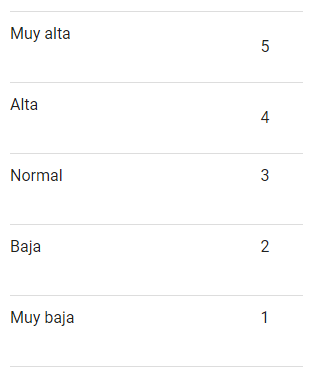

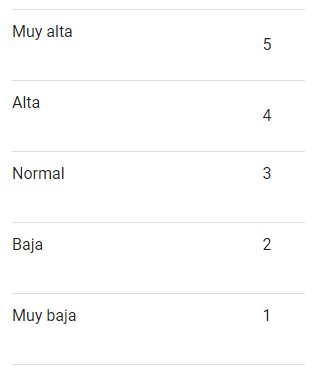

En segundo lugar, para realizar el análisis del riesgo en el Metodo Mosler, se usan una serie de criterios que determinan un coeficiente que va del 1 al 5 para cada uno de ellos.

Los criterios utilizados son los siguientes:

Criterio de Función (F)

El criterio de función mide cuál es la consecuencia negativa o el daño que pueda alterar la actividad:

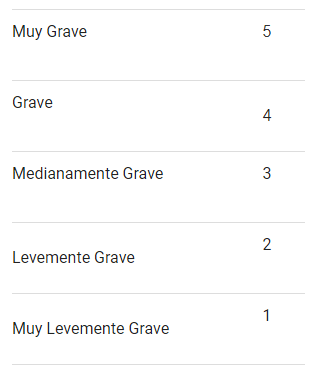

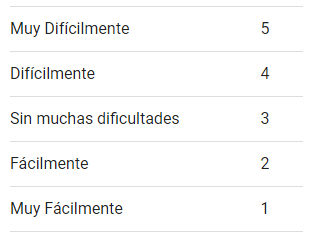

Criterio de Sustitución (S)

El criterio de sustitución mide con qué facilidad o dificultad se puede sustituir la parte de la instalación dañada en caso de que se produzca alguno de los riesgos:

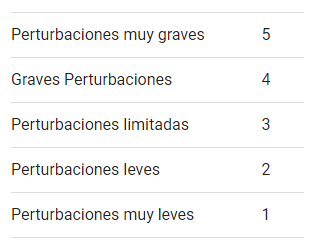

Criterio de Profundidad o Perturbación (P)

El criterio de profundidad o perturbación mide la perturbación y efectos psicológicos en función que alguno de los riesgos se haga presente (Esta midiendo la imagen de la firma):

Criterio de extensión (E)

El criterio de extensión mide el alcance geográfico de los daños, en caso de que se produzca un riesgo:

Criterio de agresión (A)

El criterio de agresión mide que probabilidades hay de que el riesgo se manifieste:

Criterio de vulnerabilidad (V)

El criterio de vulnerabilidad mide y analiza la posibilidad de que en caso de que se produzca el riesgo, provoque un daño:

Evaluación del Riesgo

Una vez determinados todos los coeficientes de la fase anterior (Fase 2), se procederá a calcular los riesgos teniendo en cuenta las siguientes fórmulas:

Cálculo del carácter del riesgo “C”:

I. Importancia del suceso

I= F x S

F= Criterio de Función

S= Criterio de Sustitución

D. Daños ocasionados

D= P x E

P= Criterio de Profundidad o Perturbación

E= Criterio de Extensión

Carácter del Riesgo C= I + D

Cálculo de la Probabilidad “PR”:

Probabilidad PR= A x V

A= Criterio de Agresión

V= Criterio de Vulnerabilidad

Cuantificación del riesgo considerado “ER”:

Se obtiene multiplicando los valores de C y PR.

ER = C x PR

Cálculo y Clasificación del Riesgo

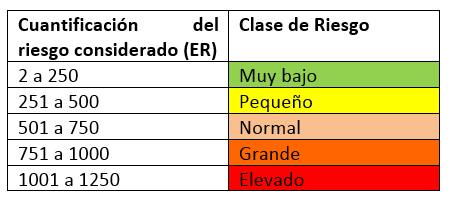

El método clasifica esta puntuación de la siguiente manera en función de la cuantificación del riesgo considerado (ER):

Cabe resaltar que esta escala es una escala cualitativa, aunque provenga de un resultado numérico.

Resultados

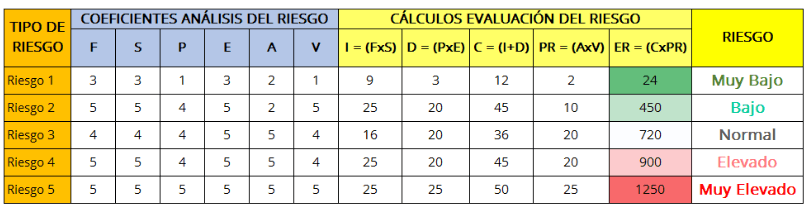

En la figura siguiente se puede ver un ejemplo de cómo quedaría la tabla con todos los cálculos realizados para los diferentes riesgos de un mismo proceso:

¿Qué ha tenido en cuenta el Método Mosler para la determinación del riesgo?

En el cálculo por este método para determinar la clase de riesgo, se incluye por ejemplo, el criterio de sustitución, entendido como la facilidad o dificultad para sustituir la parte de la instalación dañada, hecho que indirectamente afecta a la pérdida de volumen de producción durante un tiempo determinado y daños económicos.

Otro criterio interesante para el cálculo de la clase del riesgo según el Método Mosler, es el criterio de vulnerabilidad, que evalúa si los daños podrían evitarse o minimizarse con las medidas existentes de seguridad, o por la existencia de ayuda exterior (medios externos de intervención inmediata).

Además, también evalúa mediante el criterio de profundidad, la perturbación y los efectos psicológicos que puede tener un evento no deseado en la imagen de la empresa, afecta de esta manera a la evaluación sobre la posible pérdida trabajadores, de clientes y/o problemas con las autoridades.

Presentación de los resultados finales obtenidos con el Método Mosler para cada riesgo y para cada proceso

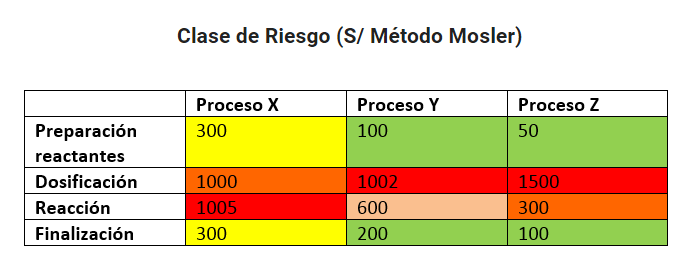

Para finalizar, complementando el Método Mosler con análisis de riesgo más exhaustivos sobre el proceso, se puede obtener una matriz comparativa. En ella, de forma visual, se puede identificar de manera rápida, qué procesos necesitan una intervención más inmediata.

La matriz obtenida puede ejemplificarse de manera muy simple en la siguiente tabla:

Para la realización de esta comparación, hay que definir para cada proceso, fases o etapas de la producción en común, para de alguna forma establecer un denominador común, que facilite la comparativa.

Una vez realizada la comparativa se puede obtener un riesgo final para cada proceso, simplemente sumando la clase de riesgo obtenida en cada fase.

Con este método, se ofrece de manera efectiva y visual una solución para las empresas que ahorra tiempo y costes.

Desde Tandem HSE llevamos a cabo análisis de riesgos cuantitativos y cualitativos para todo tipo de procesos industriales dónde se almacenen o manipulen productos químicos peligrosos, o se desarrollen actividades con riesgo de accidente grave.

Estudios y análisis de riesgos tecnológicos

20 de octubre de 2020