Aplicabilidad del HAZOP en las distintas fases del proceso industrial

Los estudios y las técnicas que permiten la identificación, evaluación y control de los peligros que pueden aparecer en la industria (química, alimentaria, petroquímica, farmacèutica,…), están adquiriendo gran relevancia.. Dichas técnicas reciben el nombre de técnicas PHA (Process Hazad Analysis o análisis de los peligros de los procesos) y su aplicación permite prevenir los accidentes que pueden suceder en las instalaciones industriales y asegurar la productividad de las mismas.

Las tecnicas PHA que nos permiten realizar estos anàlisis de riesgos son HAZOP, HAZID, What if…?, Check list, FMEA, SIL, BOWTIE,…sin embargo la técnica más utilitzada es la metodologia de anàlisis de riesgos de operabilidad o HAZOP (HAzard and Operability study).

¿Qué es un HAZOP?

El estudio HAZOP (HAZard and Operability study) es una técnica estructurada y sistemática de análisis de riesgos que permite identificar peligros potenciales y problemas operacionales en los procesos, generalmente documentados a través de diagramas de procesos e instrumentos (P&IDs) mediante un equipo multidisciplinar.

Es por ello que tiene como objetivos:

- Identificación de peligros.Identifica características de los materiales de la planta, proceso, equipo o procedimientos, que puedan representar accidentes potenciales.

- Identificación de problemas de operatibilidad del proceso. Identifica problemas potenciales operativos los cuales podrían ocasionar que se falle en alcanzar la productividad y metas del diseño. Estos problemas de operabilidad pueden o no ser peligrosos.

¿Cuando debe aplicarse?

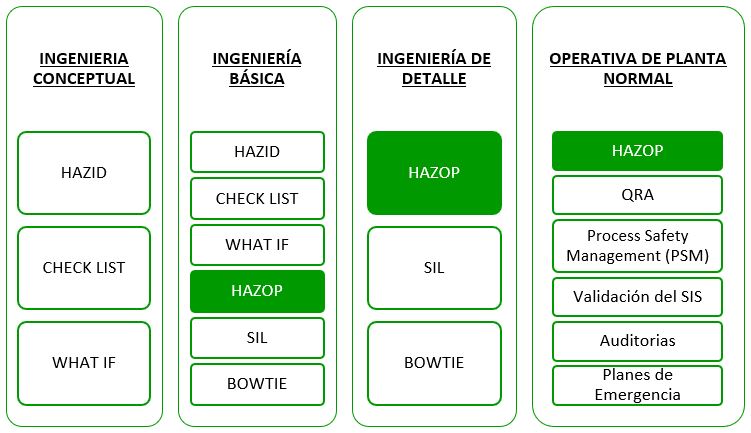

La versatilidad de la metodologia permite realizar el estudio en distintas fases del proceso, tanto en una fase inicial del mismo como durante la operativa normal de las instal·lacions.

¿Cuál es procedimiento de realización de un HAZOP?

Inicialmente se debe de disponer de la información respecto al proceso objeto de estudio como descriptivas del proceso, relación de equipos, diagramas de flujo, diagramas de instrumentación y tuberías (PI&Ds),….

A continuación, se debe identificar los distintos nodos a estudiar, los cuales comprenden un conjunto de equipos y líneas que disponen de las mismas condiciones de operación y por ello se pueden analizar como un conjunto.

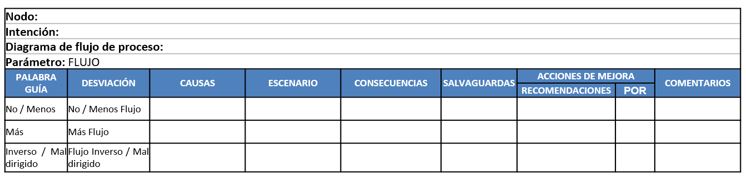

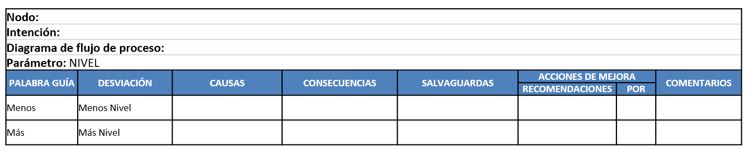

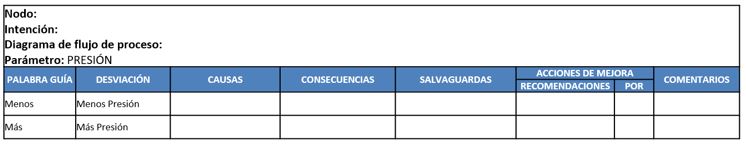

Seguidamente a partir de las palabras guía definidas por la normativa y las desviaciones correspondientes, permitirá identificar de forma sistemática todas las posibles causas que pueden generar el fallo indicado en la palabra guía y definiendo de forma detallada las consecuencias generadas.

Se deben identificar las distintas salvaguardas que permiten reducir el riesgo para posteriormente realizar la evaluación cualitativa mediante matriz de riesgos de la causa identificada. En caso de que se considere relevante se pueden indicar acciones de mejora tanto para la reducción del riesgo como buenas prácticas.

Finalmente el procedimiento indicado se realiza en reuniones multidisciplinares para disponer de todas las visiones posibles de la misma causa y son plasmadas en plantillas generadas por softwares de prestigio.

¿Qué ventajas dispone esta tipología de identificación de riesgos?

- Identificar todas las desviaciones de forma sistemática , evaluando todos los posibles problemas o sucesos accidentales posibles por improbables que sean.

- Disponer de distintos puntos de vista para las distintas causas identificadas, debido a que el equipo es multidisciplinar.

- Análisis de las causas de los sucesos accidentales posibles mediante el “brainstorming”, generando sesiones dinámicas

- Generar acciones de mejora que permiten reducir o controlar el riesgo de una operativa o instalación.

- Evalúa de forma cualitativa si las salvaguardas presentes en la instalación que permiten reducir el riesgo de la instalación o se requieren acciones correctoras específicas indicando en todo momento los responsables de aplicar las mismas.

- Analizar todos los modos de funcionamiento de las instalaciones, tanto para operativas en continuo como por lotes, así como operativas específicas de arranque o parada de las instalaciones.

- No requiere prácticamente recursos adicionales, con excepción del tiempo de dedicación.

En Tandem HSE contamos con una amplia experiencia en la realización de WHAT-IF, análisis HAZID y análisis HAZOP. Si desea obtener más información, puede contactar con nuestro departamento de oficia técnica que le asesorará en todo momento.

Cristina Sánchez

25 de octubre

2022